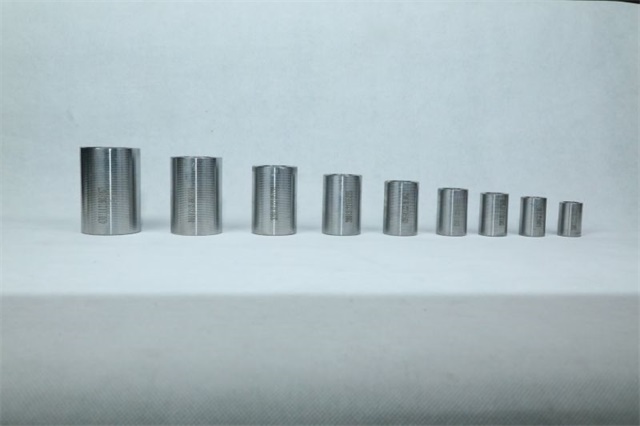

直螺纹套筒工程应用全解析

直螺纹套筒工程是现代建筑工业化与装配式施工的核心技术之一,其通过机械连接替代传统焊接或绑扎,显著提升施工效率与结构安全性。以下从工程应用场景、技术要点、质量控制、常见问题及解决方案五个维度展开分析。

一、直螺纹套筒工程的核心应用场景

竖向钢筋连接

高层/超高层建筑:核心筒、剪力墙、柱等竖向构件中,直螺纹套筒用于连接大直径钢筋(如Φ28-Φ50),确保竖向受力连续性。

典型案例:上海中心大厦(632米)核心筒竖向钢筋采用Φ50直螺纹套筒,单层连接时间较焊接缩短60%。

水平钢筋连接

大跨度梁、板:在预制构件拼装或现浇施工中,直螺纹套筒用于水平钢筋的快速连接。

典型案例:港珠澳大桥沉管隧道预应力钢筋连接,采用Φ40直螺纹套筒,抗拉强度≥800kN,满足120年设计寿命。

特殊环境施工

潮湿/低温/狭小空间:直螺纹套筒无需明火作业,适应性强。

典型案例:川藏铁路隧道工程(海拔4000米以上),采用低温韧性直螺纹套筒(-40℃下抗拉强度≥600MPa)。

装配式建筑节点连接

预制柱-柱、梁-柱节点:直螺纹套筒与灌浆套筒结合使用,实现“干式”或“半干式”连接。

典型案例:雄安新区某装配式住宅项目,预制柱节点采用Φ25直螺纹套筒,施工效率提升50%。

二、直螺纹套筒工程的技术要点

设计阶段

套筒选型:根据钢筋直径、强度等级(HRB400/HRB500)及环境条件选择套筒材质(Q235/45#钢/合金钢)。

连接位置:避开构件受力更大区(如梁端1.5倍梁高范围内),优先选择受力较小区域。

加工阶段

滚压工艺:提高螺纹表面硬度(HRC35-40),耐磨性提升50%。

参数控制:螺距误差≤±0.05mm,中径偏差≤6g公差。

切平:端面垂直度≤0.5°(避免应力集中)。

除锈:去除氧化皮,确保螺纹咬合。

钢筋端部处理:

螺纹加工:

施工阶段

外观检查:螺纹外露≤1.5P(螺距),无油污、锈蚀。

扭矩抽检:每500个接头抽检1组(3个试件),扭矩合格率≥95%。

旋入扭矩控制:

| 钢筋直径(mm) | 最小扭矩(N·m) |

|---|---|

| Φ20 | 160 |

| Φ25 | 260 |

| Φ32 | 360 |

连接质量检查:

三、直螺纹套筒工程的质量控制

材料质量控制

屈服强度、抗拉强度、伸长率符合GB/T 1499.2标准。

尺寸偏差:外径、长度误差≤±0.5mm。

力学性能:屈服强度≥355MPa,抗拉强度≥600MPa。

套筒检测:

钢筋检测:

施工过程控制

工人培训:持证上岗,熟悉扭矩扳手使用及质量标准。

施工记录:记录套筒批次、钢筋编号、旋入扭矩、检测结果,实现质量追溯。

成品验收

拉力试验:每500个接头抽检1组(3个试件),抗拉强度≥母材标准值。

高应力反复拉压试验:20次循环后残余变形≤0.3mm。

四、直螺纹套筒工程常见问题及解决方案

| 问题类型 | 原因分析 | 解决方案 |

|---|---|---|

| 滑丝 | 扭矩不足、螺纹加工精度低 | 校准扭矩扳手,重新滚压螺纹 |

| 断裂 | 套筒材质不合格、钢筋强度不匹配 | 更换高强度套筒,匹配钢筋等级 |

| 残余变形超标 | 旋入深度不足、螺纹咬合不良 | 增加旋入长度,优化螺纹牙型角(30°) |

| 施工效率低 | 工人操作不熟练、检测流程繁琐 | 开展标准化培训,采用数字化扭矩监控系统 |

五、直螺纹套筒工程的未来趋势

智能化施工

扭矩-角度双控系统:通过传感器实时监测旋入扭矩和转角,自动判定连接质量。

BIM技术集成:在模型中标注套筒位置,指导施工并生成质量报告。

绿色化发展

可回收套筒:模块化设计便于拆卸和重复利用,减少建筑垃圾。

低碳制造工艺:采用电渣重熔技术降低套筒生产能耗30%。

高强度材料应用

超高强合金钢套筒:屈服强度≥800MPa,适用于超高层建筑核心筒。

耐腐蚀涂层技术:锌铝镁合金涂层使套筒寿命延长至50年(海上工程)。

六、结论与建议

核心结论

直螺纹套筒工程是提升施工效率、保障结构安全的关键技术,适用于大直径钢筋、高强度要求、复杂环境场景。

通过设计优化、加工控制、施工规范及检测强化,可实现连接质量合格。

工程应用建议

采用“扭矩-转角”双控法,确保旋入深度和扭矩达标。

对关键工程实施“破坏性抽检+非破坏检测”双模式。

设计阶段:优先选择直螺纹套筒连接,明确套筒材质、扭矩值及检测标准。

施工阶段:

维护阶段:建立质量追溯系统,记录套筒批次、施工参数及检测数据。

技术创新方向

开发自锁紧螺纹套筒,减少对扭矩的依赖。

研究3D打印套筒,实现复杂结构定制化生产。

通过科学管理与技术创新,直螺纹套筒工程将为建筑工业化与高质量发展提供坚实支撑。