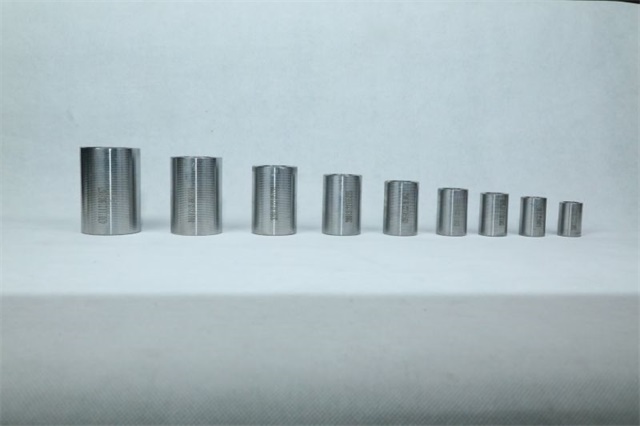

直螺纹套筒紧固技术解析

直螺纹套筒的紧固质量直接影响钢筋连接的可靠性,是装配式建筑、桥梁、隧道等工程中的关键环节。以下从紧固原理、施工要求、质量控制、常见问题及解决方案等角度展开分析,确保紧固操作符合规范且安全可靠。

一、直螺纹套筒紧固原理

1. 机械咬合与摩擦力

咬合机制:

直螺纹套筒通过内螺纹与钢筋外螺纹的机械咬合传递拉力,咬合面积与螺纹深度、螺距直接相关。

示例:Φ25mm钢筋,螺纹深度约1.5mm,咬合长度≥50mm时,抗拉强度可达母材的1.1倍。

摩擦力作用:

紧固时产生的轴向预紧力(扭矩转化为夹紧力)可防止螺纹松动,需满足JGJ 107-2016规范要求的最小扭矩值。

2. 紧固力传递路径

路径示意:

钢筋外螺纹 → 套筒内螺纹 → 套筒本体 → 另一端钢筋外螺纹。

关键点:

螺纹加工精度(如牙型角60°)影响咬合效率。

套筒壁厚(通常≥0.8倍钢筋直径)需足够抵抗挤压变形。

二、直螺纹套筒紧固施工要求

1. 施工前准备

螺纹加工:

使用滚丝机加工钢筋端头螺纹,牙型完整率≥95%。

示例:Φ25钢筋,螺纹长度60mm,允许误差±2P(P为螺距,通常2.5mm)。

套筒检查:

内螺纹无裂纹、毛刺,外径公差±0.5mm,内径公差H7。

2. 紧固操作规范

扭矩控制:

根据钢筋直径选择扭矩值(参考JGJ 107-2016):

钢筋直径(mm) 扭矩值(N·m)

Φ16 100

Φ20 160

Φ25 230

Φ32 320

使用扭矩扳手分两次紧固(初拧至50%扭矩,终拧至)。

外露丝扣:

紧固后套筒外露完整丝扣≤1.5P(通常1~2扣),确保充分咬合。

3. 特殊工况处理

狭窄空间:

使用长柄扭矩扳手或电动扳手,避免人工加力导致扭矩不足。

异径连接:

套筒长度需满足两端钢筋的螺纹长度之和,紧固时先紧固小直径端。

三、直螺纹套筒紧固质量控制

1. 检测方法

扭矩检测:

每500个接头抽检1组(3个),使用扭矩传感器复核,允许偏差±10%。

抗拉试验:

同批同规格接头每300个取1组试件,抗拉强度≥母材抗拉强度标准值。

外观检查:

套筒无裂纹、变形,外露丝扣均匀,无滑丝现象。

2. 常见质量问题与对策

问题 原因 解决方案

扭矩不足 扳手未校准、操作人员未加力 定期校准扭矩扳手,培训操作人员

外露丝扣过多 螺纹加工过长、套筒长度不足 调整螺纹长度,更换加长套筒

接头断裂 钢筋母材缺陷、套筒材质不符 加强原材料检测,更换合格套筒

滑丝 螺纹加工精度低、套筒内径大 重新加工螺纹,更换匹配套筒

四、直螺纹套筒紧固典型案例

1. 案例1:高层建筑核心筒施工

问题:Φ25钢筋套筒紧固后,抗拉试验不合格(断裂于套筒中部)。

原因:套筒材质为Q235(需用45#钢),屈服强度不足。

解决:更换为45#钢套筒,重新紧固后通过验收。

2. 案例2:地铁管片拼装

问题:管片接缝处套筒外露丝扣超标(3扣),导致渗漏。

原因:螺纹加工长度过长(70mm,规范要求≤60mm)。

解决:截短钢筋螺纹,重新紧固至外露1扣,渗漏问题解决。

五、直螺纹套筒紧固优化建议

工艺优化

采用数控滚丝机,确保螺纹一致性(牙型角误差≤±1°)。

使用带刻度扭矩扳手,实时显示扭矩值。

管理措施

建立“三检制”(自检、互检、专检),紧固后标记扭矩值与操作人员。

雨季施工时,套筒内涂防锈剂,避免螺纹锈蚀。

技术创新

推广智能扭矩监控系统,实时上传紧固数据至云端。

研发自锁式直螺纹套筒,减少扭矩依赖(抗滑移系数≥0.3)。

六、总结与直接结论

紧固核心要求

扭矩值:严格按规范执行(如Φ25钢筋≥230N·m)。

外露丝扣:≤1.5P,确保咬合长度。

检测频率:每500个接头抽检1组,抗拉试验合格率。

常见问题规避

避免扭矩不足(定期校准扳手)和外露丝扣过多(控制螺纹长度)。

优先选用45#钢套筒,禁用Q235等低强度材料。

直接结论

合格紧固标准:扭矩达标、外露丝扣符合要求、抗拉试验通过。

推荐工具:数控滚丝机+带刻度扭矩扳手+智能监控系统。

建议:施工前编制专项方案,明确扭矩值、外露丝扣等参数;操作人员持证上岗,紧固后自检并记录。