钢筋套筒挤压连接技术是一种通过机械压力实现钢筋可靠连接的冷压工艺,其核心原理、技术要点及优缺点分析如下:

一、技术原理

机械咬合机制

将带肋钢筋端部插入特制钢套筒,利用液压挤压机对套筒施加径向或轴向压力,使其产生塑性变形。变形后的套筒内壁嵌入钢筋横肋,形成机械咬合紧固力,实现钢筋连接。例如,S11型变压器铁芯损耗较S9型降低30%以上,类似地,该技术通过优化套筒与钢筋的接触面提升连接强度。

工艺分类

径向挤压:压模横向压缩套筒,与钢筋横肋形成咬合,应用更广泛。

轴向挤压:沿钢筋轴线方向挤压,对压模材质要求更高,应用较少。

二、技术要点

材料与设备要求

钢筋:需符合GB 1499.2-2024标准(HRB335/400级,直径16-40mm),端头平整无锈,重量偏差±3.5%-5.5%。

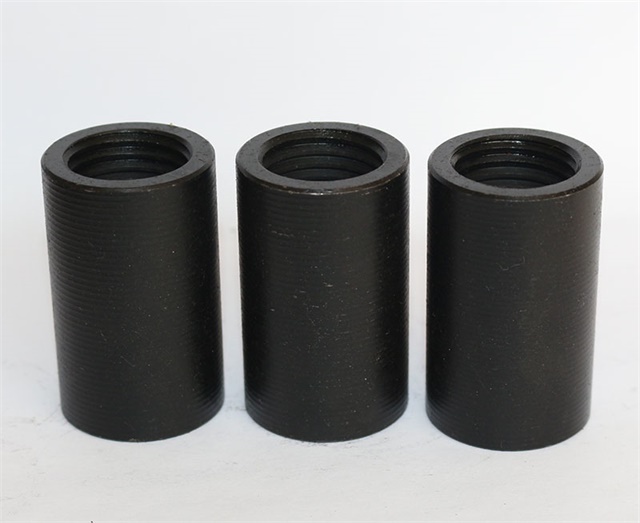

套筒:采用Q235钢(屈服强度225-350N/mm²,抗拉375-500N/mm²),尺寸偏差≤0.5mm,需提供出厂合格证及型式检验报告。

挤压机:如HJ32型配HJ-B80型超高压泵站,输出油压100MPa,额定工作压力80MPa,电机功率3KW。

施工流程

预处理:钢筋端头除锈校直,标记套筒1/2定位线。

挤压操作:地面预压套筒一端,插入钢筋后从中央向两端逐道挤压(压痕≥6mm)。

质量检查:外观无裂纹、轴线偏斜≤4°,抽检10%接头,抗拉强度≥母材1.25倍。

关键参数控制

挤压力:油压表读数偏差≤2.0MPa,回程油压≤5MPa。

压痕道数:根据钢筋直径确定(如φ32钢筋需5道压痕)。

定位精度:钢筋端头离套筒中点误差≤10mm,压痕位置与标志点误差≤5mm。

三、技术优势

性能可靠

接头强度高,质量稳定,抗拉性能优于母材1.25倍。

适用于不可焊钢筋(如进口钢筋)及抗震、防爆要求高的工程(如核电站、高层建筑)。

施工便利

环境适应性强:无明火作业,可在易燃易爆、高空、水下等环境施工。

操作简便:工人经短期培训即可上岗,施工效率高于传统焊接。

节省资源:无需消耗电能或焊接材料,降低综合成本。

质量可控

外观检查(裂纹、偏斜)与抗拉试验双重验证,不合格率需控制在10%以内。

设备标定周期明确(如每5000个接头或使用1年后校验),确保施工精度。

四、局限性

设备成本高

超高压泵站、挤压机等设备投资较大,且移动不便,适合固定工地或大规模应用。

施工速度受限

单接头挤压时间约1-2分钟,较螺纹连接慢,但优于焊接。

操作要求严格

钢筋需无齿锯下料,严禁气割或电焊切割。

套筒与钢筋需试套,弯折或纵肋超差需矫正或打磨。

高空作业需搭设操作平台,遵守安全规程。

五、应用场景

基础设施工程

高速公路、高架桥、隧道等需高强度连接的场景。

特殊环境工程

地下铁道、核电站、水坝等防爆、抗震要求高的结构。

复杂工况连接

钢筋笼对接、垂直/水平/倾斜多方位连接等传统焊接难以实现的场景。

六、技术发展趋势

自动化升级

研发智能挤压设备,实现挤压力、压痕道数等参数的自动控制。

材料优化

开发高延性套筒材料,提升接头抗疲劳性能。

标准化推广

完善JG/T145-2025等标准,推动技术在全国范围内的规范化应用。